Wytwarzamy niszowe urządzenia dla motoryzacji,

mówi Paweł Bocheński właściciel firmy Quasar Electronics

publikacja w: Elektronik, numer 01/2019

Robert Magdziak: Quasar Electronics to producent elektroniki samochodowej. Co kryje się za tymi słowami?

Paweł Bocheński: Jako producent elektroniki samochodowej wytwarzamy niszowe urządzenia będące zamiennikami produktów oryginalnych, które są w sieciach dealerskich lub są niedostępne. Z tej przyczyny nasza działalność nie jest wspierana przez producentów samochodów i na rynku jesteśmy podmiotem niezależnym.

Aktywność firmy opiera się na wyszukiwaniu nisz pozwalających na stworzenie użytecznych urządzeń, które będą ułatwiać serwis, rozbudowę lub eksploatację pojazdów. W większości przypadków zapotrzebowanie na takie produkty wynika z tego, że takie urządzenia w sieciach dealerskich są kosztowne, dostępne w bardzo ograniczonym asortymencie lub nawet nie są wytwarzane, a jest na nie popyt i istnieje duża liczba warsztatów, które chcą takie potrzeby swoich klientów obsługiwać.

Na rynku konkurujemy z innymi firmami o podobnym do naszego profilu zarówno tymi z kraju, jak i zagranicy. W stosunku do krajowych w naszym przypadku najczęściej to jest konkurencja w obszarze wysokiego zaawansowania technicznego oraz jakości; z tymi z Europy Zachodniej z reguły wygrywamy bliską współpracą z rynkiem instalatorów oraz niższą ceną.

RM: Czy brak wsparcia ze strony producentów samochodów to cena za niezależność w branży motoryzacyjnej?

PB: Brak wsparcia polega na tym, że do większości rozwiązań dochodzi się poprzez samodzielną analizę i pomiary sygnałów wykonane w rzeczywistych pojazdach. Wykupuje się także płatny dostęp do dokumentacji u producentów samochodów, a następnie interpretuje się te informacje i próbuje się różnych sposobów zapewnienia takiej dodatkowej funkcjonalności. Schemat instalacji jest tylko wstępem do dalszej żmudnej pracy, której celem jest zrozumienie, jak działają poszczególne obwody w samochodzie, w jaki sposób realizowana jest diagnostyka obwodów i sterowanie urządzeniami w sieci pokładowej.

Dodatkowo trzeba zapewnić, aby tworzony produkt był możliwie najbardziej uniwersalny i pasował do wielu modeli pojazdów, a więc pozwalał na dostosowanie do nierzadko skrajnie różnych sposobów sygnalizacji i sterowania. Jako praktyk mogę powiedzieć, że często jest w tym obszarze ogromny bałagan, a podejście do diagnostyki obwodów lub rozwiązanie sterowania odbiornikami zmienia się nie tylko wraz z poszczególnymi markami samochodów, ale nawet z modelu na model, a więc w obrębie jednego producenta.

Czasem widać nawet celowe utrudnianie pracy wszystkim producentom niezależnym, które ma na celu przeszkadzanie im w tworzeniu zamienników dla fabrycznych modułów. Do takich wniosków dochodzę, gdy stykam się z tym, że nawet instalacja prostego modułu rozszerzającego wymaga dostępu do serwera producenta i wykupienia kodu aktywacyjnego.

RM: Skąd wziął się pomysł, aby zająć się w pracy zawodowej motoryzacją?

PB: Zajęcie się elektroniką samochodową było wypadkową wielu moich wcześniejszych prób znalezienia sobie drogi rozwoju zawodowego, a po części trochę dziełem przypadku; gdy zaczynałem pracę, na rynku był złoty okres dla producentów alarmów samochodowych. Te alarmy zainteresowały mnie na tyle mocno, że najpierw zacząłem je sprzedawać, a później zacząłem je produkować. Był to produkt, na którym powstała i zdobywała doświadczenie firma. Przez kilka lat były one kołem zamachowym naszej działalności, niemniej niedługo nastąpił moment, gdy alarmy przestały być atrakcyjne dla biznesu i poszukiwane, bo samochody na wyposażeniu fabrycznym zaczęły mieć takie urządzenia zamontowane od razu i uznawane przez ubezpieczycieli. To odejście rynku motoryzacyjnego od alarmów było dość gwałtowne, a dla Quasara zmiana ta oznaczała konieczność szybkiego ograniczenia zespołu pracowników z 17 do 8 osób, a więc aż o połowę. Sytuacja ekonomiczna firmy stała się fatalna, bo zbiegło się to dodatkowo w czasie z otworzeniem nowej siedziby, koniecznością wzięcia kredytu na jego wykończenie, a nawet odejściem istotnego klienta do konkurencji.

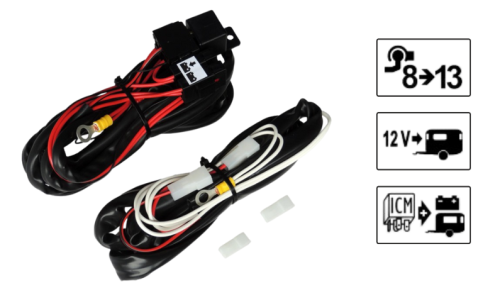

Firma musiała szybko znaleźć sobie nowy i perspektywiczny obszar aktywności biznesowej i to się na szczęście udało. Trzeba też było znaleźć klientów i przekonać ich do tego, aby ze mną współpracowali. Był to bezsprzecznie ciężki okres. Zacząłem produkować urządzenia telemetryczne dla transportu, a także konwertery magistrali CAN. Ale rynkowym przebojem okazały się dopiero wiązki haka holowniczego i sterowniki do nich.

RM: Co kryje się za terminem sterownik wiązki haka?

PB: Na pozór jest to rozwiązanie banalne, bo chodzi w nim o wyprowadzenie dostępnego z tyłu pojazdu oświetlenia na przyczepę. Niemniej prostota funkcjonalna nie oznacza prostoty układowej. Wewnętrznie to jest dość skomplikowane urządzenie w porównaniu do jego kosztu. Czasy, gdy można było podłączyć się równolegle do przewodów w instalacji, odeszły w przeszłość wraz z magistralą CAN. Teraz sterowanie lampami realizowane jest cyfrowo, stan żarówki jest wykrywany przez komputer pojazdu i nie da się podłączyć do niej równolegle drugiej lub użyć innej różniącej się mocą. Przewody w instalacji są też znacznie cieńsze niż dawniej, przepisy mówią o konieczności wygaszenia świateł w pojeździe po podłączeniu przyczepy oraz często żarówki mają różne moce. Ta sama przeciwmgłowa może mieć 18 W w samochodzie, a w przyczepie już 21 W i zamiana jednej na drugą za pomocą przekaźnika wywoła błąd. Z uwagi na takie uwarunkowania moduł musi zapewnić sterowanie światłami w przyczepie bez uaktywniania sygnalizacji o uszkodzeniu oświetlenia, ale w rzeczywistości nivansów jest znacznie więcej. Sterownik wiązki haka musi wszystkie te problemy obsłużyć i stanowić konstrukcję uniwersalną, pasującą do wielu marek pojazdów.

RM: Skąd bierze się pomysły na nowe urządzenia?

PB: W części jest to efekt fantazji w dziedzinie elektroniki i mojej wiedzy na temat komponentów, drugi obszar to słuchanie opinii klientów na temat ich potrzeb, problemów, z jakimi się stykają i proponowanie takich rozwiązań, aby urządzenia i produkty, których ci klienci, używają były niezawodne i proste w instalacji. Za tymi klientami kryją się firmy handlowe oraz pracujący na ich rzecz instalatorzy. Konieczne jest rozpoznanie ich potrzeb oraz połączenie ich w jednym produkcie. Dotyczy to ceny, funkcjonalności, parametrów oraz prostoty w montażu i uruchomieniu. Tak naprawdę to instalatorzy są najważniejsi, bo oni zamawiają nasze produkty za pośrednictwem firm handlowych.

Ponadto montażem haków nie zajmują się elektronicy, tylko faceci, dla których narzędziami są młotek i obcęgi. Konstrukcja modułu musi być taka, aby oni byli w stanie go przymocować i podłączyć bez uszkodzenia czegokolwiek. Było dla mnie szokiem, gdy pierwsze nasze moduły współpracujące z szyną CAN zostały zwrócone z opinią, że „nikt do takich cienkich drutów nie będzie się podłączał".

Pierwsze wiązki haka wyprodukowane w 2003 roku przez Quasar były właśnie podłączane do magistrali CANBus. Wtedy ta technologia nie była pożądana przez instalatorów haków holowniczych.

Produkowane przez Quasar moduły są sprzedawane też za granicą i docieramy z nimi do wielu krajów także na innych kontynentach, co oznacza, że trzeba jeszcze w tym wszystkim uwzględnić lokalne uwarunkowania na tamtych rynkach.

RM: Jakiej klasy problemy techniczne musi Pan rozwiązywać?

PB: Przykładem mogą być lampy LED w samochodach. Wolframowa żarówka była czymś standardowym, a więc łatwym do sterowania i kontroli. A każda lampa LEDowa jest inna, jeśli chodzi o zasilanie i sterowanie. Stopień komplikacji układowej rozwiązań LED też jest za każdym razem inny, są proste, gdzie diody zasilane są przez rezystor i bardzo skomplikowane z rozbudowaną elektroniką. Zatem my jako producent modułów do wiązki haka musimy mieć rozwiązanie, które będzie umiało wykryć obecność, zapalenie i zgaszenie takiej lampy zamontowanej np. w przyczepie. Inny jest w tym przypadku zakres napięć i prądów, inne są podziały grupy diod na oddzielnie zasilane sekcje. Moc takich lamp jest niewielka, a więc progi detekcji są bardziej wąskie i tolerancje układu detektora są znacznie zawężone.

Stosujemy sterownik bazujący na mikrokontrolerze, który na drodze cyfrowej analizuje napięcia pojawiające się na lampach pojazdu i podejmuje decyzje o sterowaniu lamp przyczepy. Innymi słowy decyzję podejmuje algorytm i oprogramowanie. W dawnych wersjach tę funkcję realizowały rozbudowane obwody analogowe, ale w niektórych pojazdach wykorzystujących do sterowania żarówkami sygnały PWM nie dawały one rady poprawnie realizować wszystkich oczekiwanych funkcji.

Niektórzy producenci pojazdów próbowali za pomocą modulacji PWM stabilizować napięcie zasilania żarówek, aby poprawić ich żywotność. W innych sygnały PWM służyły do tego, aby za pomocą jednej żarówki 21 W i pojedynczego przewodu zapewnić światło stop i pozycyjne. Jeszcze inni podgrzewają w ten sposób wstępnie włókna żarówek świateł stopu po to, aby skrócić czas rozbłyskiwania lamp. Są też tacy, którzy obniżają jasność świecenia lamp (kierunkowskazów i stopu) w nocy, aby nie oślepiały one kierowców.

Takich niespodzianek jest pełno, więc producent elektroniki motoryzacyjnej to firma, w której nierzadko co kwartał jest nowy produkt. Z jednej strony nowe wersje muszą mieć coraz bardziej rozbudowaną funkcjonalność, bo to oznacza rozwój, z drugiej strony powinny mieć zoptymalizowaną konstrukcję, aby być łatwe w produkcji i tańsze. Bo nikt nie chce dzisiaj płacić więcej za zaawansowanie techniczne, wychodząc z założenia, że ono po prostu jest czymś naturalnie dostępnym.

RM: Jaką pozycję na rynku ma obecnie firma? Skąd bierze Pan pomysły na rozwój?

PB: Wiedzę czerpię głównie z doświadczenia, z licznych rozmów z przedstawicielami firm handlowych i instalatorami oraz z obserwacji tego, co się dzieje w branży, a także analiz, co robi konkurencja, po to, aby nie wyważać otwartych drzwi i własne rozwiązanie uczynić lepszym od tego, co oni proponują. To taki pozytywny wywiad przemysłowy, bo w elektronice analiza rozwiązań konkurencyjnych to podstawa pracy dla wszystkich firm. Klienci dzielą się z nami uwagami i przemyśleniami, bo wiedzą, że my na te ich propozycje zareagujemy i one zostaną zamienione w funkcje i produkty.

Aktualnie Quasar zatrudnia 20 osób i doszedłem już do takiej pozycji, że mam się z kim podzielić w firmie zagadnieniami związanymi z projektowaniem i nie wszystko jest na mojej głowie. Cały czas znakomita część konstrukcji powstaje na bazie moich pomysłów, ale w przypadku kilku nie jestem już głównym projektantem.

Połowa sprzedaży Quasara trafia na eksport, niemniej część sprzedaży dla firm krajowych jest też dalej wysyłana w postaci gotowych pojazdów za granicę, więc faktycznie proporcje te są jeszcze bardziej przesunięte na korzyść eksportu.

Sterowników i wiązek haka mamy w ofercie ok. 50 pozycji, co pokazuje, że nie jest to mimo wspólnej nazwy jeden produkt. Poza tym, że muszą one obsługiwać wiele typów pojazdów, do głosu dochodzą też przyzwyczajenia klientów, a więc to, że zamawiają starsze rozwiązania, bo je dobrze znają i nie mają potrzeby uczenia się nowych. Dla niektórych klientów tworzymy wersje na wyłączność, co też poszerza ofertę.

W całości nasze portfolio produktowe przekracza setkę urządzeń, jednak to właśnie wiązki haka są dla nas najbardziej znaczące. Pozostałe produkty często mają charakter wizerunkowy lub są raczej efektem poszukiwań firmy nowych obszarów aktywności albo wynikiem realizacji mniejszych zleceń. Dla mnie produkty związane z telemetrią lub jazdą ekonomiczną to także projekty związane z ambicją i pasją oraz chęcią pokazania się jako projektant elektroniki i twórca koncepcji.

Produkujemy też osprzęt elektryczny dla lawet i pojazdów specjalnych. Realizujemy także projekty specjalne, a więc urządzenia tworzone na zamówienie. Podejmujemy się takich zadań, niemniej trzeba w tym obszarze być bardzo ostrożnym, bo na rynku jest wielu klientów marzycieli, którzy tryskają pomysłami i koncepcjami, ale z wielką trudnością odpowiadają na pytania, kto mógłby być klientem na wymyślony przez nich sprzęt.

RM: Jakie macie podejście do produkcji?

PB: Produkcję realizujemy w większości na miejscu w firmie. Wyjątkiem są wiązki kablowe, które od blisko dekady zlecamy do podwykonawców zajmujących się sektorem motoryzacyjnym i już nie produkujemy ich samodzielnie. Mamy też własne formy wtryskowe do obudów, niemniej nie posiadamy wtryskarek. To dlatego, że w biznesie staramy się skupiać na montażu elektronicznym. W tym obszarze mamy już 3 automaty, a także całą resztę sprzętu tworzącego kompletną linię produkcyjną.

Staramy się zajmować tylko produkcją urządzeń, aby nie konkurować ze swoimi klientami. Zatem nie zajmujemy się usługami, montażem ani handlem.

RM: W jaki sposób walczycie o rynek i zlecenia?

PB: Trzeba znaleźć potencjalnego klienta, a potem przekonać go, że to, co mu proponujemy, to zaawansowany produkt wysokiej jakości. Wiele firm zagranicznych jest bardzo wyczulonych na tym punkcie i zawsze podejrzewa, że proponujemy im przepakowany produkt chiński. Nasze urządzenia mają charakter specjalistyczny, a rynek na nie jest relatywnie niewielki, stąd wiele innych firm próbuje swoich sił i tworzy do nas konkurencję, bo wydaje im się, że jest łatwo. Takie firmy tworzą projekt a dalej zamawiają jego produkcję w firmach chińskich, bo liczą na małe koszty. I tym sposobem bardzo często mają problemy z jakością, co w przypadku zastosowań w motoryzacji jest fatalne w skutkach. W mojej ocenie produkt o równoważnej jakości w Chinach daje się wykonać tylko 1015% taniej więc takie działania po prostu się nie opłacają w przypadku produkcji małoseryjnej i specjalistycznej.

RM: W jakim kierunku chciałby Pan rozwijać firmę w przyszłości?

PB: Cały czas szukam nowych obszarów aktywności i nisz, które pozwoliłyby się dalej firmie rozwijać. Pomocne jest to, że motoryzacja jako branża szybko się zmienia, dzięki czemu zawsze będziemy mieli co robić. Ogólnie samochody są coraz bardziej nasycone elektroniką i liczba miejsc, gdzie można coś ulepszyć, się zwiększa. Przed nami era elektrycznej motoryzacji, która dla wielu wydaje się wielką szansą, a moim zdaniem jest wielką niewiadomą z powodów m.in. bezpieczeństwa związanego z akumulatorami i ograniczonej dostępności energii elektrycznej. O wiele bardziej realne wydają mi się pojazdy hybrydowe, które mają normalny silnik spalinowy.